Wer die Produktionshallen des Mercedes-Benz Werks in Düsseldorf betritt, spürt sofort, dass hier Präzision und Taktgefühl den Alltag bestimmen. Auf über 325.000 Quadratmetern entstehen hier die geschlossenen Baumuster des Sprinters – vom klassischen Kastenwagen bis zum eSprinter.

Produktion in drei Schritten

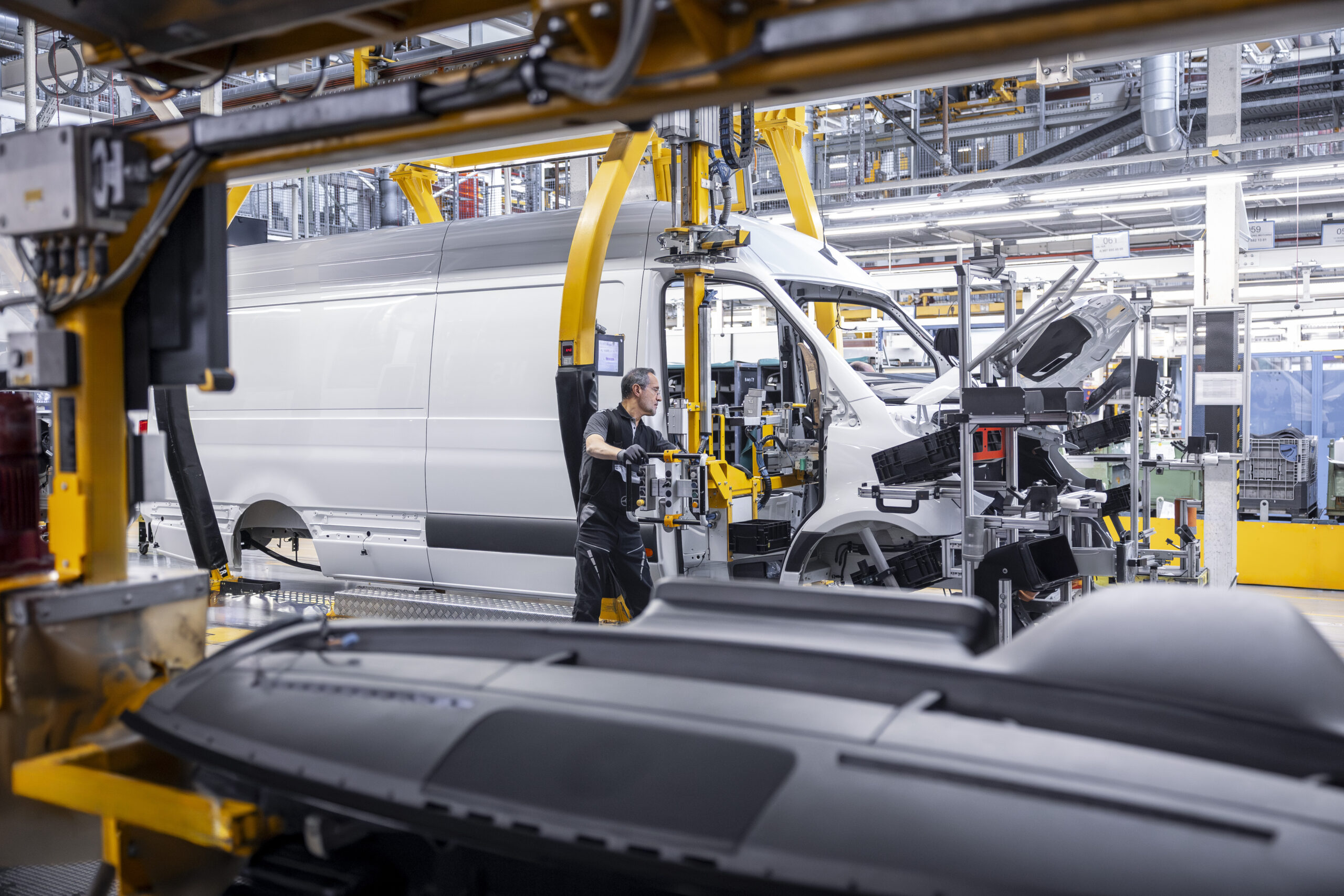

Die Fertigung des Sprinters beginnt im Rohbau. Mit Hilfe von etwa 700 Robotern werden die Karosserien zusammengeschweißt und in Form gebracht. Im Anschluss durchläuft die Rohkarosse die Lackiererei, wo aus über 400 möglichen Lackvarianten ausgewählt werden kann – von schlichtem Weiß bis zu Sonderfarben und Metallic-Lacken. Den Abschluss bildet die Endmontage, in der Motor, Innenausstattung und sämtliche Details zusammengeführt werden. Parallel dazu laufen Querschnittsfunktionen wie die Logistik oder die Anlieferung von Komponenten über den angrenzenden Supplier Park.

Digitalisierung in der Fertigung

Ein Rundgang durch die Hallen zeigt, wie stark digitale Methoden den Arbeitsalltag prägen. Fahrerlose Transportsysteme bewegen Bauteile von Station zu Station, Drohnen übernehmen Kontrollflüge und ein vierbeiniger Robo-Dog unterstützt die vorbeugende Instandhaltung. Auch die Umstellung auf eine papierlose Fertigung ist bereits umgesetzt: Fahrzeugdaten erscheinen direkt auf Bildschirmen an den Linien – rund 24 Tonnen Papier lassen sich dadurch jedes Jahr einsparen.

Nachhaltigkeit als Produktionsprinzip

Das Werk produziert seit 2022 bilanziell CO₂-neutral. Möglich ist das durch den Bezug von 100 Prozent zertifiziertem Grünstrom. Darüber hinaus setzt das Werk auf LED-Technik, Elektromobilität im Fuhrpark und Maßnahmen zum schonenden Umgang mit Wasser. Auffällig ist auch das Engagement in Sachen Biodiversität: Bereits 2010 wurde ein Projekt zur Wiederansiedlung von Wanderfalken gestartet. Inzwischen tragen Insektenwiesen mit spezieller Bepflanzung dazu bei, Bienen und andere Arten auf dem Gelände anzusiedeln.

Blick nach vorn

Während aktuell der Sprinter und eSprinter das Bild prägen, laufen aber auch bereits die Vorbereitungen für die nächste Generation von Transportern bereits auf Hochtouren. Künftig wird Düsseldorf dazu Fahrzeuge auf Basis der neuen Van Electric Architecture (VAN.EA) sowie der Van Combustion Architecture (VAN.CA – offene Varianten) fertigen. Damit soll der Standort auch langfristig eine tragende Rolle im globalen Produktionsnetzwerk von Mercedes-Benz Vans spielen.

Ein Werk als Teil der Stadt

Neben seiner wirtschaftlichen Bedeutung versteht sich das Werk jedoch auch als Teil des städtischen Lebens. Ob als Arbeitgeber, Ausbildungsbetrieb oder Nachbar – die Verbindung zur Region ist eng, nicht nur weil das Werk im Laufe von mehr als 60 Jahren Produktionsgeschichte mit der Stadt verwachsen ist.

Bilder: Mercedes-Benz Group AG