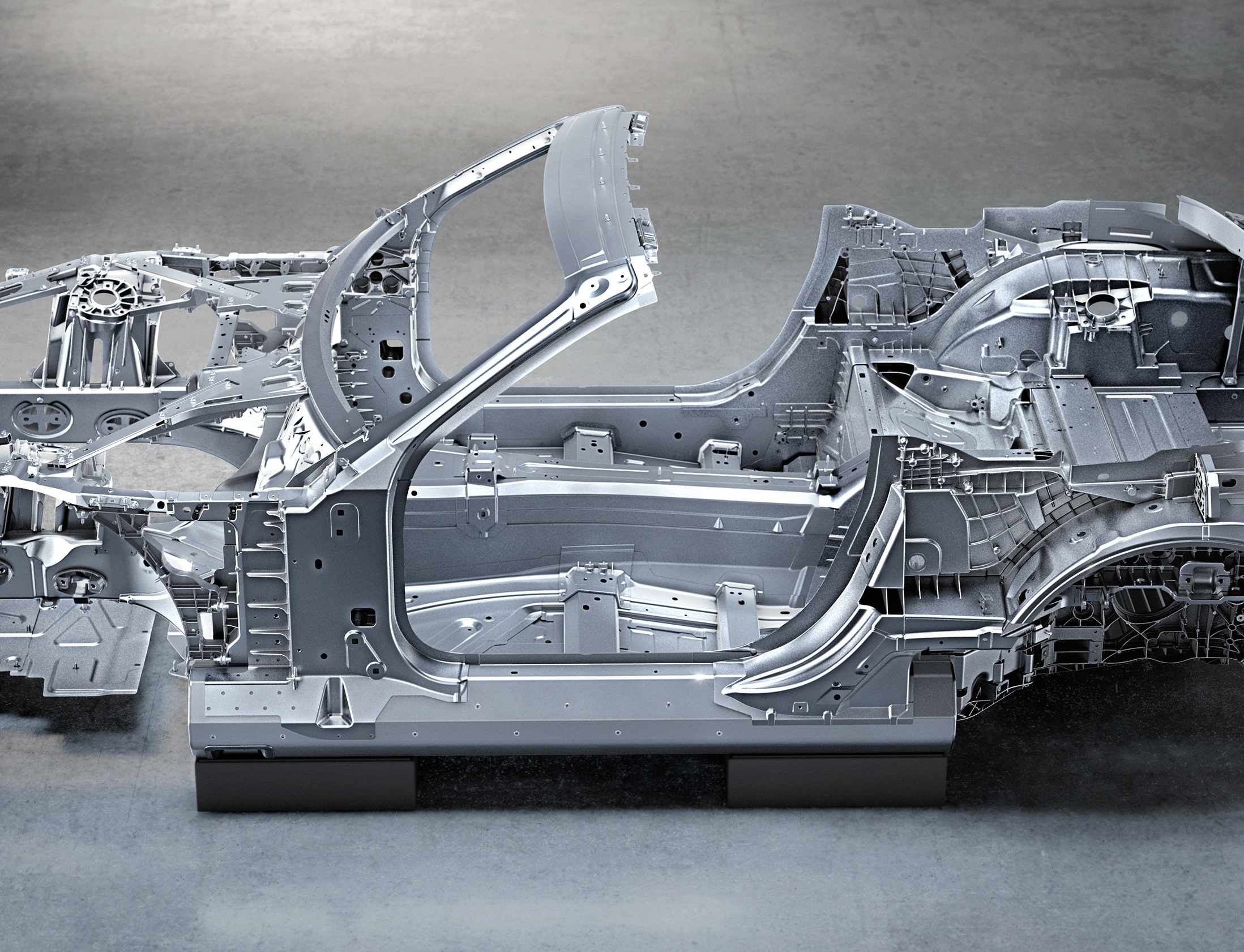

Es begann 1952 mit einem filigranen Gitterrohrrahmen, der beim ersten SL geringes Gewicht mit möglichst hoher Verwindungssteifigkeit verband. Diese Konstruktion wurde für den ursprünglichen Einsatz im Motorsport geboren und für das spätere Serienmodell als Coupé- und Roadster-Rückgrat weiterentwickelt. In diesem Jahr wird die Neuauflage der Roadster-Ikone präsentiert, ihre Basis stellt eine von Mercedes-AMG komplett neu entwickelte Fahrzeugarchitektur dar. Das in leichter Verbundaluminiumstruktur konstruierte Chassis bietet mit höchster Steifigkeit die Grundlage für präzise Fahrdynamik, hohen Komfort, optimales Packaging und sportliche Karosserie-Proportionen.

Kombination aus Alu-Spaceframe mit selbsttragener Struktur

Die neue Roadster-Architektur besteht aus der Kombination eines Aluminium-Spaceframe mit einer selbsttragenden Struktur. Sie entstand – wie beim ersten SL 1952 – sprichwörtlich auf einem weißen Blatt Papier: Kein einziges Bauteil wurde vom Vorgänger-SL oder beispielsweise dem AMG GT Roadster übernommen.

„Unser Entwickler-Team im Bereich Rohbau stand vor einer überaus reizvollen, aber auch herausfordernden Aufgabe: Als wir den Auftrag für die Gesamtentwicklung des neuen SL erhielten, konnten wir sozusagen bei null beginnen, ohne auf einer vorhandenen Struktur aufzubauen. Auf das Ergebnis können wir zurecht stolz sein und es beweist einmal mehr die hohe Entwicklungskompetenz in Affalterbach. Denn einerseits haben wir es geschafft, die hohen Package-Ansprüche zu vereinen. Andererseits konnten wir in allen Bereichen exzellente Steifigkeitswerte bei günstigem Gewicht erzielen, um damit die Basis für agile Fahrdynamik und hohen Komfort zu legen“, so Jochen Hermann, Chief Technical Officer der Mercedes-AMG GmbH.

Produktion des SL erfolgt im Werk Bremen

Die Anforderungen an die Rohbauarchitektur des neuen Luxus-Roadsters waren hoch: Das Lastenheft verlangte einen deutlich umfangreicheren Leistungsumfang als bei den Vorgängerbaureihen. Insbesondere das Grundlayout mit 2+2 Sitzen und die Ausrichtung auf eine große Antriebsvielfalt wurden erstmals in einem SL realisiert und stellten in der Komplexität die Entwickler vor völlig neue Herausforderungen. Denn Ziel war es, die markentypische Driving Performance mit dem Fokus auf Quer- und Längsdynamik ebenso darzustellen, wie auch dem hohen Anspruch an Komfort sowie Sicherheit gerecht zu werden.

Das galt größtenteils auch schon 1952: Der Gitterrohr-Rahmen als Basis des SL-Erfolgs vor bald 70 Jahren ist sehr leicht und verfügt dennoch über eine sehr hohe Verwindungssteifigkeit. Im Bereich des Einstiegs ist er so hoch, dass reguläre Türen nicht möglich sind – die berühmten Flügeltüren sind die konstruktiv bedingte Folge. Die ausschließlich auf Zug- und Druck-Beanspruchung ausgelegte Rahmen-Konstruktion ermöglicht kleine Rohrdurchmesser. Die Stabilität garantieren zahlreiche geschlossene Dreiecke, welche die auftretenden Kräfte an eine Rohrpyramide am Ende des Motorraums ableiten.

Intelligenter Materialmix mit hohem Aluminiumanteil und neuen Faserverbundwerkstoffen

Beim neuen SL ermöglicht dagegen der intelligente Materialmix aus Aluminium, Stahl, Magnesium und Faserverbundwerkstoffen höchstmögliche Steifigkeit bei niedrigem Gewicht. Optimierte Materialquerschnitte und ausgefeilte Bauteil-Formgebungen schaffen Platz für die geforderten Komfort- und Sicherheitsausstattungen, die anspruchsvolle Technik und das Stoffverdeck. Zu den gezielt eingesetzten weiteren Maßnahmen zählen unter anderem Aluminium-Schubfelder am Unterboden sowie funktionsintegrierte Streben an Vorder- und Hinterwagen. Der Instrumententräger aus Magnesium und die Schlossbrücke aus einem Faserverbundwerkstoff mit einer Mischung aus Glasfasern und Carbon beweisen ebenfalls das Streben der Ingenieure nach bestmöglichen, maßgeschneiderten Einsätzen der unterschiedlichsten Werkstoffe. Das gilt auch für den Windschutzscheibenrahmen aus hochfestem, warmumgeformten Stahlrohr. Dieser dient, in Verbindung mit einem notfalls blitzschnell ausfahrenden Bügelsystem hinter den Rücksitzen, als Überrollschutz.

Gussbauteile mit maßgeschneiderten Wandstärken

Aluminium-Gussbauteile kommen an den Kraftknotenpunkten oder an Stellen hoher Funktionsintegration zum Einsatz, also dort, wo hohe Kräfte übertragen werden müssen. Die Gussbauteile bieten den Vorteil einer gezielten Ableitung der Kräfte und die Möglichkeit, die Wanddicke lokal und individuell belastungsgerecht zu gestalten. Hierdurch können punktuell benötigte höhere Steifigkeiten wie beispielsweise an den Fahrwerkanbindungen realisiert werden. Zudem wird in jedem Punkt des Bauteils nur die jeweils benötigte Wandstärke umgesetzt, dies spart Gewicht in wenig beanspruchten Bereichen.

Im Vergleich zur Vorgängerbaureihe stieg die Torsionssteifigkeit der Rohbaustruktur um 18 Prozent. Die Quersteifigkeit liegt 50 Prozent über dem Wert des AMG GT Roadsters, die Längssteifigkeit ist 40 Prozent höher. Die ebenfalls verbesserte Einleitungssteifigkeit für die Fahrwerksanbindung garantiert ein sportliches Fahrverhalten mit präzisem Handling und hoher Agilität. Das Gewicht des reinen Rohbaus ohne Türen, Motorhaube und Heckdeckel sowie ohne Anbaumontageteilen liegt bei rund 270 Kilogramm.

Das gesamte Fahrzeugkonzept ist auf einen möglichst niedrigen Schwerpunkt ausgerichtet. Dies gilt sowohl für die tiefe Anbindung von Antriebsstrang und Achsen als auch für die Anordnung der steifigkeitsrelevanten Komponenten der Rohbaustruktur. Beispiele hierfür sind die biege- und momentensteifen Verbindungen des Vorder- und Hinterwagens mit der Sicherheitsfahrgastzelle, die konsequent über möglichst tiefliegende Kraftpfade realisiert werden.

Qualität und Verarbeitung auf höchstem Niveau

Moderne Fügetechniken wie MIG-Schweißen, Laserschweißen, Stanznieten, Blindnieten, MIG-Löten, geklebte Nähte oder Fließlochschrauben sowie exakter Werkzeugbau heben das Niveau der Rohbau-Wertanmutung und Qualität auf Spitzenniveau. Das gilt gleichermaßen für Spaltmaße wie für Radien oder Fugenverläufe. Selbstverständlich erfüllt die neue Mercedes-AMG Rohbau-Architektur alle internen Crash-Anforderungen, die in vielen Bereichen deutlich strenger sind als gesetzliche Vorgaben.

Trotz des extrem hohen Qualitätsanspruchs konnte die Chassis-Entwicklung in einem rekordverdächtigen Tempo umgesetzt werden: Die Vorentwicklung war in nur drei Monaten erledigt. Von der Auftragserteilung an ein zunächst nur sechs Personen starkes Team bis zur Serienfreigabe dauerte es keine drei Jahre. Die hohe Qualität der bei der digitalen Entwicklung verwendeten Software machte es möglich, die Freigabe für die Produktion der Serienwerkzeuge ohne einen realen Chassis-Prototypen zu erteilen. Und das so genannte Strukturabsicherungsfahrzeug, das für die passive Unfallsicherheit von immenser Bedeutung ist, erfüllte bereits beim ersten realen Crashtest die extrem hohen internen Anforderungen.

Die Fertigung des neuen SL erfolgt am Standort Bremen, wo bereits der Vorgänger vom Band lief.

Quelle: Daimler AG