Neben dem Mercedes-Benz Citaro kommt seit dem Jahr 2018 auch der vollelektrisch angetriebene eCitaro aus dem Omnibuswerk Mannheim – und das auf den gleichen Linien. In Mannheim sind rund 3.500 Mitarbeiter in der Busfertigung beschäftigt und produzieren aus bis zu 30.000 Teilen einen Stadtbus.

Im Gebäude 45 des Werks Mannheim stellen rund 1.100 Mitarbeiter in zwei Schichten aus zugelieferten Stahlprofilen das Gerippe des selbsttragenden Stadtbusses her. Hier werden zunächst Profile und Bleche gelängt und abgekantet und Blechtafeln ausgeschnitten. Laserschneidmaschinen arbeiten hochpräzise mit einer Schneidleistung bis zu 5.000 Watt, welche aber präzise auf die jeweilige Blechdicke angepasst wird. Abkantroboter bringen Bleche in Form, teils mit mehreren Abkantungen in unterschiedlicher Gradzahl.

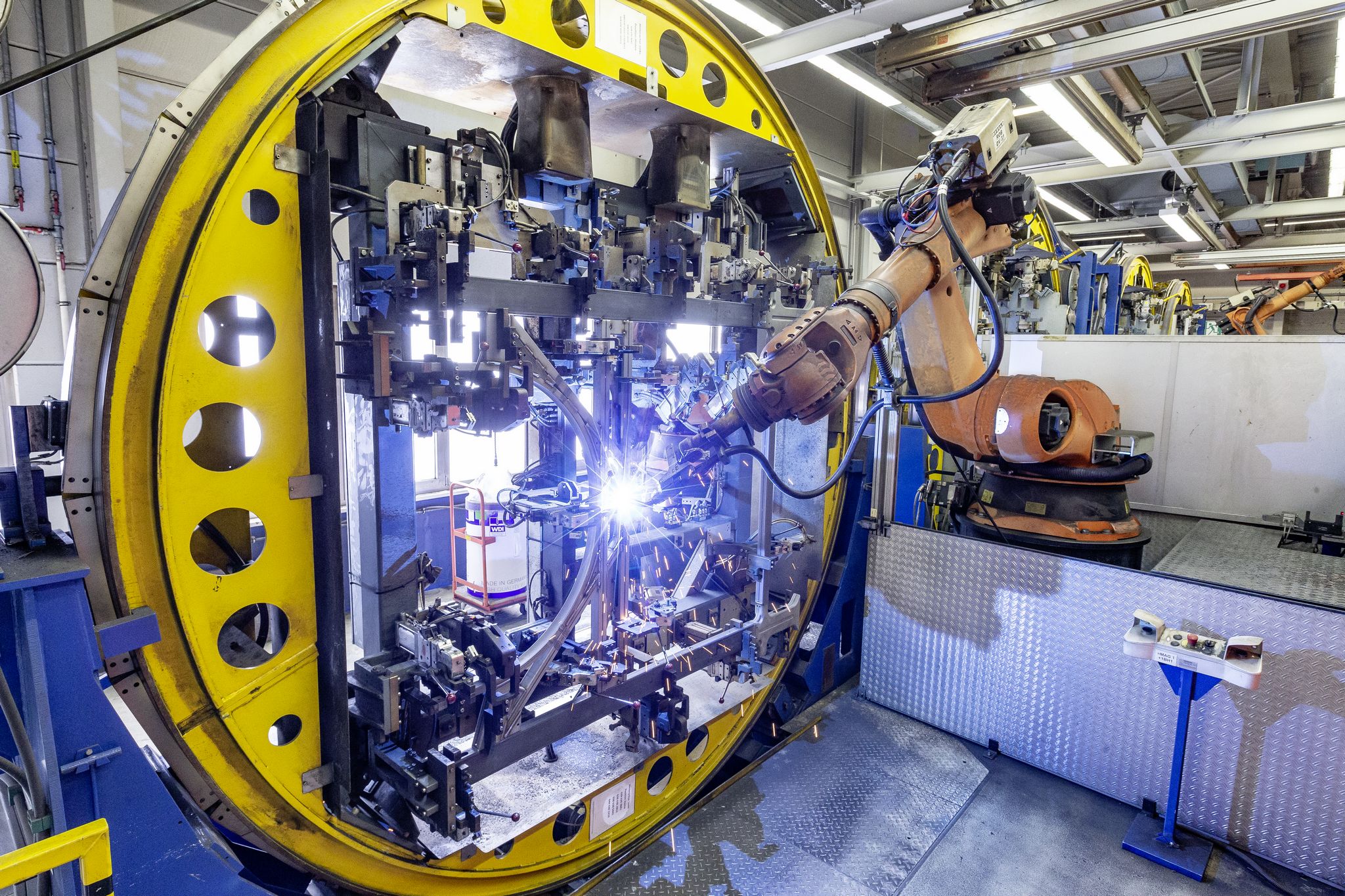

Ebenfalls wird sehr viel von Hand gearbeitet. Omnibusse sind extrem vielfältig, individuell und erreichen vergleichsweise geringe Stückzahlen – deshalb sind die hochausgebildeten Mitarbeiter im Werk Mannheim den Robotern an vielen Positionen überlegen. Ebenso arbeiten im Rohbau der Omnibusfertigung Mensch und Maschine häufig zusammen, etwa bei drehbaren Schweißdrehvorrichtungen: Mitarbeiter legen Profile ein, die Vorrichtung positioniert die Teile durch Drehung immer in idealer Lage, und die Roboter verschweißen die Teile. Für die Kontrolle und kleinere Nacharbeiten ist dann wieder der Facharbeiter zuständig.

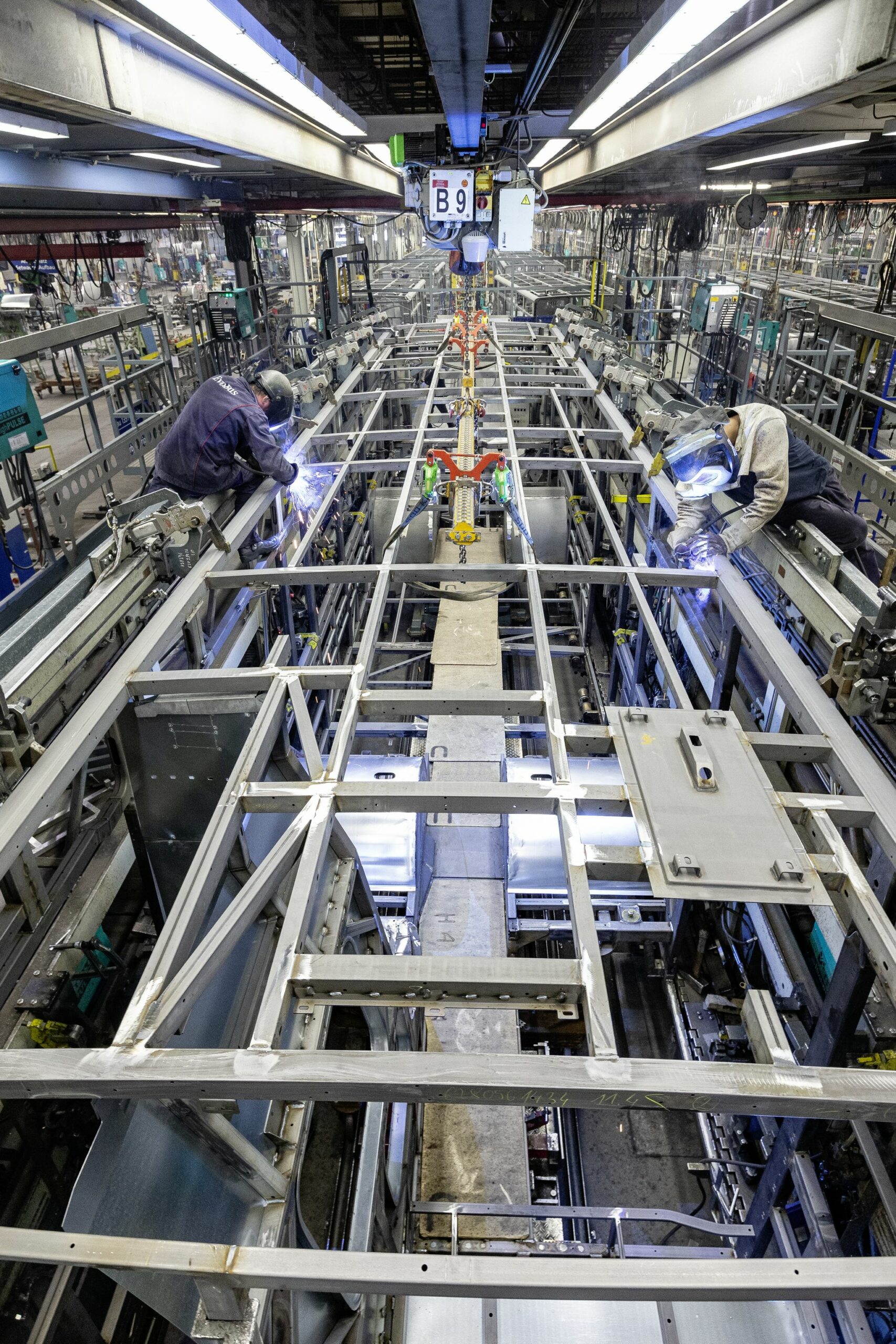

Beeindruckend sind die Vorrichtungen, in denen komplette Seitenwände, Dachgerippe oder der Unterbau gefertigt werden. Erfahrene Mitarbeiter legen die fertig vorbereiteten Vierkantrohre von Hand ein, Unterbausegmente kommen zum Teil aus dem Partnerwerk in Holysov. Noch beeindruckender ist der „Dom“ im Gebäude 135 für den Zusammenbau dieser Komponenten, einschließlich Front- und Heckteil. Jeweils sieben Mitarbeiter verschweißen Unterboden, Seitenwände, Dach, Front- und Heckteil zu einem fertigen tragenden Omnibusgerippe. Im Anschluss werden spezielle Teile wie Halterungen und Bleche montiert. Sie rollen, für jeden Bus individuell vorkommissioniert, auf Set-Wagen mit. Nur Fachleute können in diesem Stadium einen eCitaro von seinen Geschwistern unterscheiden: Er trägt Halteschienen für die späteren Dachaufbauten, vor allem die Batteriepakete. Diese Konstruktion ist abgeleitet vom Citaro NGT mit seinen Gasflaschen auf dem Dach.

KTL: Tauchbad als zuverlässiger Schutz gegen Korrosion

Es folgt der wesentlichste Punkt der Korrosionsvorsorge, die kathodische Tauchlackierung (KTL). Nach einer Reinigungsprozedur und der Phosphatierung taucht das komplette Omnibusgerippe in ein 16 Meter langes, vier Meter breites und sechs Meter tiefes Tauchbecken. Es ist mit 420.000 Liter Flüssigkeit gefüllt. Das Gerippe wird darin eine knappe Viertelstunde mehrfach geschwenkt, damit die wichtige Schutzschicht jede Stelle des Gerippes erreicht. Damit auch auf der Innenseite sämtliche Profile perfekt geschützt werden, sind sie mit rund 1.000 Langlochbohrungen versehen. Ein Bruchteil dieser Bohrungen wird später in der Montage als Befestigungspunkte für Anbauteile genutzt. Die flächendeckende KTL-Beschichtung ist 22 tausendstel Millimeter stark, der Fachbegriff dafür lautet 22 mµ. Nach einer Trocknung mit 90 Grad Celsius wird die Beschichtung mit 220 Grad Celsius eingebrannt. Nach dem Aufbringen der Nahabdichtung, der Unterbodenversiegelung sowie der Montage erster Bauteile geht der eCitaro wie alle anderen Omnibusse auf seine erste Reise, er fährt per Bahn zur Lackierung ins Werk Neu-Ulm.

Montage: Hightech-Stadtbus aus dem Traditionsgebäude von Benz & Cie.

Nach ihrer Rückkehr nach Mannheim, inzwischen beplankt und lackiert, wird die Karosserie des eCitaro gereinigt und getrocknet. Danach beginnt in Gebäude 34 des Werks die Montage des eCitaro. Hier sowie bei den weiteren Montagen und Finisharbeiten sind etwa 1.000 Mitarbeiter hauptsächlich im Einschichtbetrieb beschäftigt. Am und im Gebäude 34 treffen Tradition und Moderne des Werks Mannheim unmittelbar aufeinander. Der gepflegte Backsteinbau trägt ein klassisches Erscheinungsbild und strahlt Würde aus. Er stammt, seine Beschriftung unterstreicht es, noch aus der Ära Benz & Cie. Anfang des vergangenen Jahrhunderts und steht unter Denkmalschutz. In seinem Inneren dagegen entstehen Hightech-Stadtbusse.

Bei der Montage gilt wie zuvor im Rohbau: Alle Citaro rollen über die gleiche Linie, alle unterliegen den gleichen Fertigungsprozessen. Nur die Arbeitsschritte unterscheiden sich. Entsprechend komplex sind die Arbeitsgebiete der Mitarbeiter, entsprechend hoch ist ihre Qualifikation.

Im historischen Gebäude wächst der eCitaro nun Station für Station zum vollelektrisch angetriebenen Stadtbus heran. An einer Hochstation werden Komponenten auf dem Dach montiert, zum Beispiel die Klimaanlage und der Heckträger mit der Kühlanlage der Batterien. Orangefarbige oder schützend orange ummantelte Hochvoltkabel werden eingebracht und verlegt. Im Anschluss folgt die Verrohrung der Dachelemente. An den Stationen danach erhält der eCitaro seine Seitenscheiben eingeklebt. Nachdem weitere Verrohrungen im Heckbereich erfolgt sind, wird im Innenraum der Boden eingelegt und erste Komponenten unter der Decke befestigt.

Hauptmontage: Jetzt steht der eCitaro auf den eigenen Rädern

Das unmittelbar benachbarte Gebäude 30 ist der Ort der Hauptmontage. Hier werden die Citaro über zwei parallele Linien geführt. Damit können, abhängig von der Ausstattung, unterschiedliche Arbeitsumfänge bei den Stadtbussen ausgeglichen werden. Ohnehin wird emsig gearbeitet, vorn, in der Mitte und hinten sind Mitarbeiter gleichzeitig im Einsatz. Jetzt werden Druckluftbehälter installiert und Kanäle für Heizung und Klimaanlage. Elektrik und Kabel kommen in den Stadtbus. Zentraler Punkt ist dabei der Querkanal zwischen Cockpit und Fahrgastraum. Ob eCitaro oder Citaro: In jedem Stadtbus werden aufgrund der vielfältigen Funktionen und Lampen mehrere 100 Kilogramm Kabel ausgerollt. Ein typischer Schritt für den eCitaro ist das Einbringen des Kühlers hinten links im ehemaligen Motorturm für den Antrieb und die Nebenaggregate.

Eine entscheidende Station folgt im weiteren Durchlauf: Die Montage der E‑Antriebsachse mit den radnabennahen Elektromotoren. Ein großer Vorteil der Achse: Die Aufnahmepunkte sind identisch mit denen der gewohnten Portal-Antriebsachse des Citaro mit Verbrennungsmotor. Auch die Vorderachse wird montiert. Während in den gewohnten Citaro der Verbrennungsmotor eingepflanzt wird, bekommt der eCitaro an der identischen Station hinten links eine Baugruppe aus vier Batteriepaketen.

Es folgt der Innenausbau des Stadtbusses: Innendecke, Luftkanäle, die Seitenverkleidungen des Fahrgastraums, das Cockpit und viele Komponenten mehr. Der Fahrersitz und die Fahrgastsitze werden montiert, ebenfalls Haltestangen und Trennwände. Die Türen und schließlich die Windschutzscheibe werden hinzugefügt.

Finishhalle: Batteriemontage und Inbetriebnahme der Hochvolttechnik

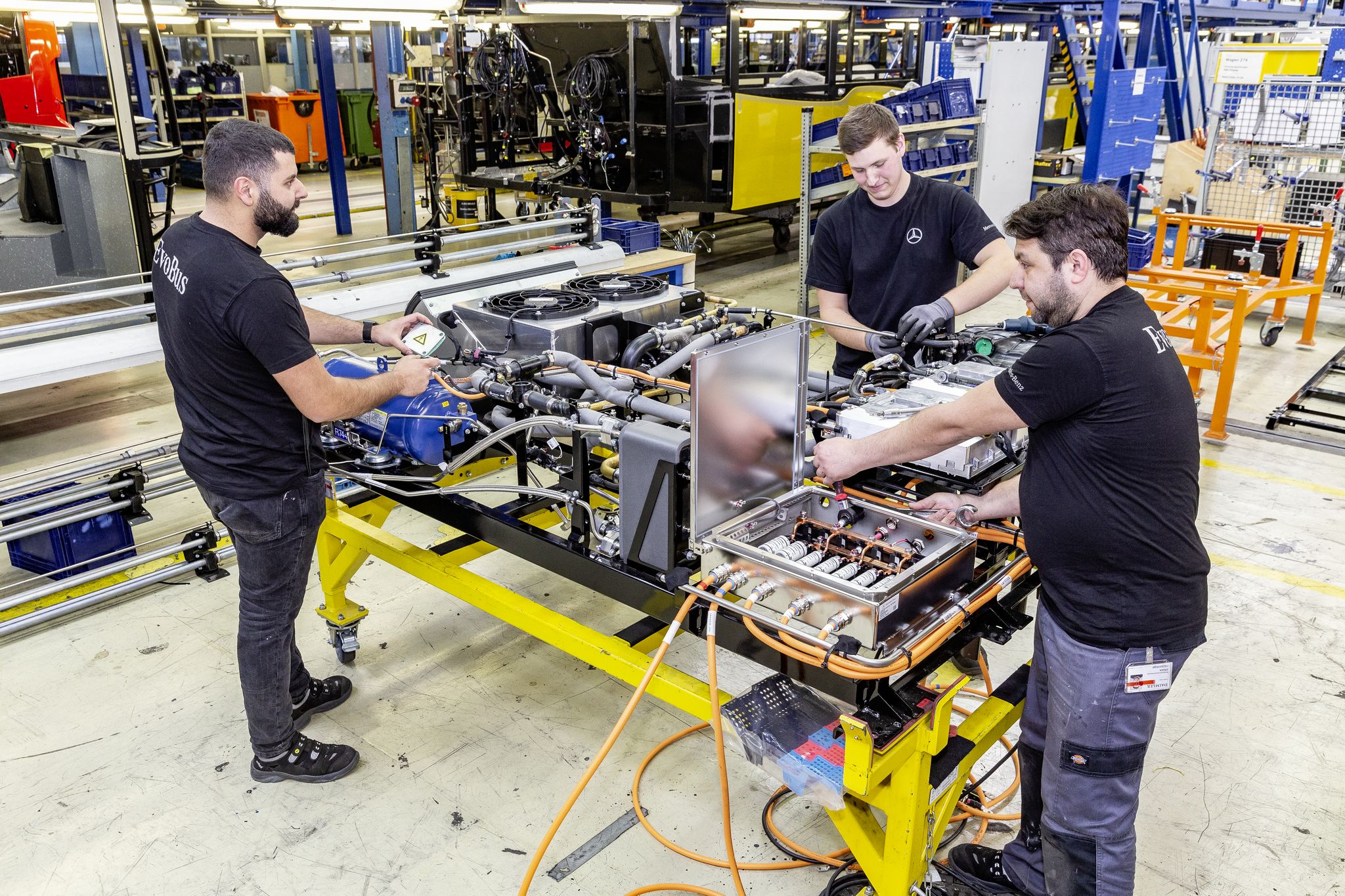

Erneut wechselt der eCitaro die Halle, er rollt in das Gebäude 32. Währenddessen sind die Dachbatteriemodule des eCitaro – wie zuvor auch die Batteriebaugruppe im Heck – innerhalb des Werksgeländes im KEM vormontiert worden, dem Kompetenzzentrum für emissionsfreie Mobilität. Die Mitarbeiter des KEM sind Spezialisten für technische Leckerbissen: Hier werden schadstoffarme und emissionsfreie Fahrzeuge aller Art als Prototyp aufgebaut, in Kleinserien umgesetzt und ihre späteren Serienanläufe in den Produktionswerken vorbereitet. Die Dachbatterien werden als erstes im Gebäude 32 aufgesetzt und an das Kühlsystem angeschlossen, welches nach einer Dichtigkeitsprüfung direkt befüllt wird.

Nach der Inbetriebnahme seiner 24-Volt-Anlage, das Ende der Produktion ist bereits in Sicht, weicht der eCitaro erstmals vom gewohnten Prozess ab. In einem abgesperrten Bereich wird die Hochvoltanlage einschließlich der Isolation überprüft und in Betrieb genommen. Natürlich sind die Mitarbeiter für den Umgang mit Hochvolttechnik fachlich qualifiziert. Da die Batterien bereits vorgeladen angeliefert werden, ist das Fahrzeug sofort fahrfähig. Außerdem erhält der eCitaro nun seine markante Dachrand-Erhöhung, auch wird die Aufladung seiner Batterien an einer Schnellladestation geprüft.

Sämtliche Mitarbeiter in der Montage des eCitaro haben eine Hochvolt-Sensibilisierung absolviert. An dieser Stelle aber ist eine weitergehende Hochvolt-Qualifizierung notwendig. Nur Mitarbeiter mit entsprechender Ausbildung, auf Anhieb erkennbar an einem gelben Punkt auf ihrem Werksausweis, haben Zutritt zu dieser Station.

Gründliche Probefahrt auf der Teststrecke und öffentlicher Straße

Im Anschluss wird der eCitaro wieder in den gewohnten Prozess eingeschleust. Es folgen kleinere Tätigkeiten wie das Aufbringen von Piktogrammen oder der Montage letzter Verkleidungen. Außerdem folgen intensive Tests jedes einzelnen Omnibusses. Während der Produktion wird fortlaufend die Qualität kontrolliert: Die Monteure nutzen dafür Tablets, auf welchen nicht nur die Standardprüfumfänge abgefragt werden, sondern auch jederzeit zusätzliche Sensibilisierungen gesetzt werden können. Zusätzlich nehmen an den sogenannten Quality Gates Mitarbeiter der Qualitätsprüfung den Arbeitsumfang genau unter die Lupe. Bei jedem Citaro ist die Fahrt über den Bremsenprüfstand ebenso obligatorisch wie der Beregnungstest und die gründliche Endabnahme.

Damit nicht genug: Jeder eCitaro wird sowohl über eine werksinterne Teststrecke als auch über eine etwa 50 km lange externe Strecke auf öffentlichen Straßen gefahren und dabei von der unabhängigen Qualitätssicherung erneut gründlich kontrolliert. Ob Betriebszustände, Fahrfunktionen oder Geräuschentwicklung – jeder einzelne eCitaro wird auf diesen Fahrten mit scharfen Augen und wachen Sinnen einem umfangreichen Prüfprozess unterzogen.

Erst danach ist er reif für die Übergabe an den jeweiligen Verkehrsbetrieb. Sie erfolgt wahlweise direkt vor Ort im Unternehmen oder beim nächstgelegenen Bus World Home, auf Wunsch ergänzt von einer Fahrerschulung oder einer Schulung auf dem Betriebshof des Kundenbetriebs. Seit dem Beginn seiner Fertigung mit der Bearbeitung der Vierkantrohre für das Omnibusgerippe sind rund sechs Wochen vergangen.

Bilder: Daimler AG