Die Mercedes-Benz AG hat das Prinzip der Nachhaltigkeit als festen Bestandteil in ihrer Unternehmensstrategie verankert. Neben einer CO2-neutralen Produktion und der Umstellung auf ein vollelektrisches Fahrzeugportfolio ist dabei auch ein geschlossener Wertstoffkreislauf zur Reduzierung des Ressourcenverbrauchs entscheidend. Neben dem zirkulären Design und der Werterhaltung liegt der Fokus von Mercedes-Benz ebenso auf dem Recycling. Mit Blick auf die zukünftig rücklaufenden Lithium-Ionen Batteriesysteme aus Mercedes-EQ Fahrzeugen erweitert das Unternehmen daher nun seine globale Batterierecyclingstrategie. Mercedes-Benz beginnt mit dem Aufbau einer eigenen Batterierecyclingfabrik auf Basis der Hydrometallurgie in Deutschland. Analog dieser Technologie plant das Unternehmen mit Hightech-Partnern für das Batterierecycling in China und den USA einen geschlossenen Wertstoffkreislauf darzustellen.

Mercedes-Benz Recyclingfabrik im süddeutschen Kuppenheim

Ein wichtiger Meilenstein der globalen Mercedes-Benz Batterierecyclingstrategie ist der Aufbau einer eigenen Pilotfabrik zum Recycling von Lithium-Ionen-Batteriesystemen. Dazu hat Mercedes-Benz die LICULAR GmbH, als hundertprozentiges Tochterunternehmen, gegründet. Für die Konzeptionierung sowie den Aufbau der Anlagen plant die LICULAR GmbH mit dem Technologiepartner Primobius zu kooperieren, der als Joint Venture des deutschen Maschinenbauunternehmens SMS group sowie des australischen Projekt-Entwicklers Neometals das notwendige technologische Know-how inklusive entsprechender Voruntersuchungen in das Vorhaben einbringt. Die Unternehmen haben dazu eine Absichtserklärung unterzeichnet. Wissenschaftlich soll das Projekt von den renommierten Forschungsinstituten des Karlsruher Instituts für Technologie sowie der Technischen Universitäten Clausthal und Berlin begleitet werden.

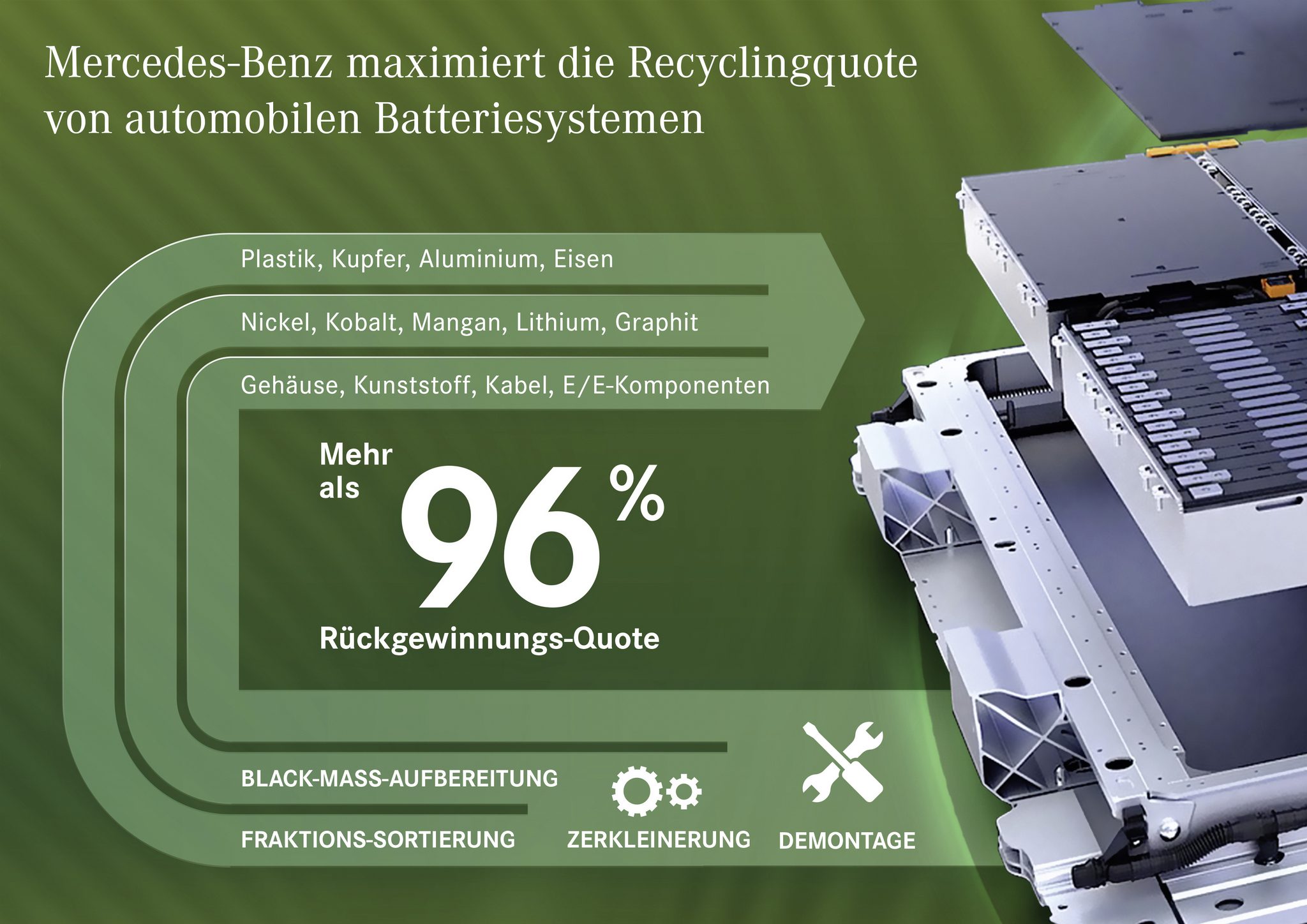

Das Projekt soll in puncto Batterierecycling unter ökologischen Gesichtspunkten Maßstäbe setzen: Durch die Prozessgestaltung der patentierten Hydrometallurgie mit Rückgewinnungsquoten von mehr als 96 Prozent soll eine holistische Kreislaufwirtschaft von Batteriematerialien ermöglicht werden. Mercedes-Benz investiert einen zweistelligen Millionenbetrag in Forschung und Entwicklung sowie den Aufbau der CO2-neutral betriebenen Pilotfabrik im süddeutschen Mercedes-Benz Werk Kuppenheim. Dem Projekt wurde im Rahmen des Batterie-Innovationsförderprogramms des deutschen Bundesministeriums für Wirtschaft und Klimaschutz eine Förderung in Aussicht gestellt.

Michael Brecht, Betriebsratsvorsitzender der Mercedes-Benz Werke Gaggenau und Kuppenheim und damit auch der LICULAR GmbH, stellvertretender Aufsichtsratsvorsitzender der Mercedes-Benz Group AG: „Die Pilotfabrik am Standort Kuppenheim markiert für die Mercedes-Benz Group den Einstieg in das wichtige Thema Batterierecycling und macht das Unternehmen perspektivisch unabhängiger von Rohstofflieferungen. Gleichzeitig sammeln wir beim Thema Kreislaufwirtschaft wichtiges Know-how und schaffen neue zukunftsfähige Arbeitsplätze, die bei einem erfolgreichen Betrieb weiter ausgebaut werden können. Zur Nachhaltigkeit gehören auch die Menschenrechte. Hier haben wir als Gesamtbetriebsrat zusammen mit der Unternehmensleitung im vergangenen Jahr die Grundsatzerklärung für Soziale Verantwortung und Menschenrechte als zentrales Fundament für unser tägliches Handeln beschlossen.“

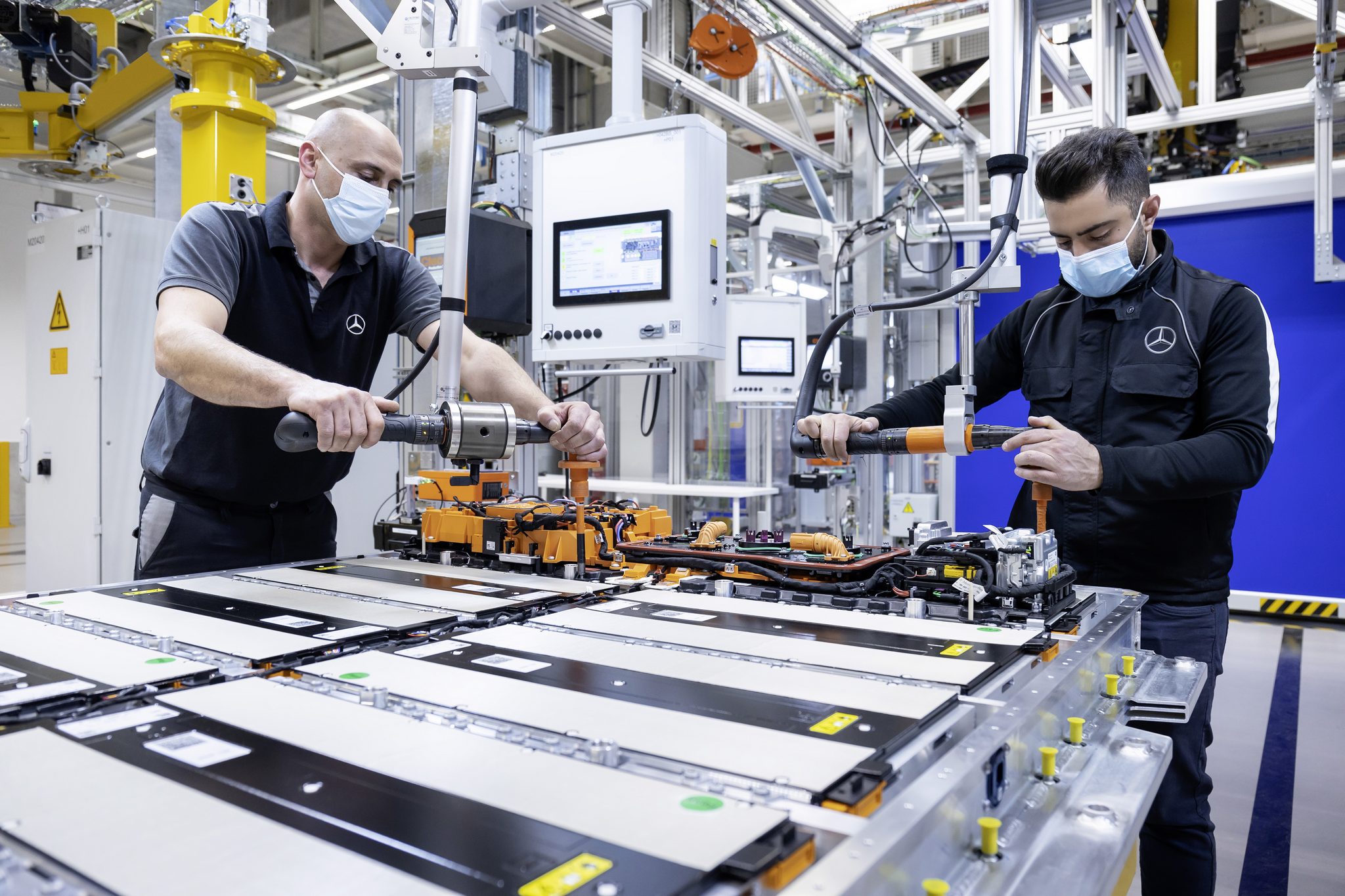

Die neue Pilotfabrik soll künftig die gesamte Prozesskette des Batterierecyclings abbilden: von der Entwicklung von Logistikkonzepten, über das nachhaltige Recycling der wertvollen Rohstoffe bis hin zur Reintegration von Rezyklat in die Herstellung neuer Batterien. Grundlage der neuen Recyclingfabrik ist ein innovatives mechanisch-hydrometallurgische Verfahren, welches vollständig auf energieintensive sowie materialverbrauchende pyrometallurgische Prozessschritte verzichtet. Die direkte Integration der Hydrometallurgie in das Gesamtkonzept einer Recyclingfabrik stellt dabei europaweit eine Premiere dar und fungiert als Kernelement bei der Realisierung eines nachhaltigen Batterierecyclings im Sinne einer echten Kreislaufwirtschaft.

Der Aufbau der Anlage erfolgt in zwei Stufen. Bis 2023 entsteht zunächst eine Anlage zur mechanischen Zerlegung. In einem zweiten Schritt sollen – vorbehaltlich der vielversprechenden Gespräche mit der öffentlichen Hand – die Anlagen zur hydrometallurgischen Aufbereitung der Batteriematerialien in Betrieb gehen. Damit könnten in Kuppenheim künftig alle Schritte von der Zerlegung auf Modullevel über das Zerkleinern und Trocknen bis hin zur Aufbereitung der Materialströme in Batteriequalität abgedeckt werden.

Die Pilotanlage soll eine Jahreskapazität von 2.500 Tonnen umfassen. Die zurückgewonnenen Materialien werden in den Wertstoffkreislauf zurückgeführt und fließen so in die Produktion von mehr als 50.000 Batteriemodulen für neue Mercedes-EQ Modelle ein. Auf Basis der Erkenntnisse der Pilotfabrik könnte mittel- bis langfristig eine Skalierung der Produktionsvolumina erfolgen.

Die wichtigsten Daten

| Standort | Mercedes-Benz Werk Kuppenheim |

| Produktionsstart mechanische Zerlegung | 2023 |

| Jahreskapazität | 2.500 t |

| Batterien | Lithium-Ionen-Batterien aus (Plug-in-)Hybrid und Elektrofahrzeugen |

| Herkunft der Batterien | Versuchsfahrzeuge, Anlaufbatterien, ggf. Feldrückläufer |

| Technologie | Mechanisch-hydrometallurgischer Prozess |

| Rückgewinnungs-Quote | > 96 % |

| Zurückgewonnenes Material | Rezyklat in Batteriequalität (Kobalt, Nickel, Lithium und künftig auch Graphit) |

| CO2-Einsparung pro Batterie | Bis zu 70 % |

| Technologiepartner | Primobius GmbH |

Ganzheitlicher Ansatz bei der Batteriewertschöpfung

Mercedes-Benz verfolgt mit Blick auf die Kreislaufwirtschaft von Batteriesystemen einen ganzheitlichen Ansatz und betrachtet dabei drei Kernthemen: Zirkuläres Design, Werterhaltung und das Schließen des Kreislaufs. Während der Entwicklung eines Fahrzeugs erstellt das Unternehmen für jedes Fahrzeugmodell ein Konzept, in dem alle Bauteile und Werkstoffe auf ihre Eignung im Rahmen einer Kreislaufwirtschaft analysiert werden. Dadurch sind alle Mercedes-Benz Pkw-Modelle gemäß ISO 22 628 zu 85 Prozent stofflich recyclingfähig und zu 95 Prozent verwertbar. Das stoffliche Recycling der verwendeten Rohstoffe wie Lithium, Nickel und Kobalt ist integraler Bestandteil der Betrachtung und beginnt ebenso bereits bei der Konzeption der Bauteile. Diese Betrachtung erstreckt sich über die gesamte Lieferkette von der Mine bis zum Recycling. Dabei liegt auch ein hohes Augenmerk auf der Einhaltung der Menschenrechte bei den Arbeitsbedingungen der Beschäftigten. Mercedes-Benz bietet für alle elektrischen Fahrzeuge aufbereitete Batterien als Ersatzteil an, um dem Gedanken eines geschlossenen Wirtschaftskreislaufs gerecht zu werden und Ressourcen zu schonen. Außerdem hat die Mercedes-Benz AG mit ihrer Tochter Mercedes-Benz Energy ein erfolgreiches Geschäftsmodell mit stationären Großspeicheranwendungen etabliert. Batterien, die nicht mehr im Fahrzeug einsetzbar sind, lassen sich in einem 2nd-Life-Speicher weiter nutzen. So beispielsweise in der Factory 56 in Sindelfingen, an deren Gleichstromnetz ein stationärer Energiespeicher mit einer Kapazität von insgesamt 1.400 kWh angeschlossen ist und zur Zwischenspeicherung überschüssigen Solarstroms aus der Photovoltaikanlage dient. Das stoffliche Recycling steht am Ende des Lebens einer Batterie und bildet den Schlüssel für die Schließung des Wertstoffkreislaufs.

Prof. Daniel Goldmann für das Institut für Aufbereitung, Deponietechnik und Geomechanik (IFAD) der TU Clausthal: „Die nachhaltige Wertstoffrückgewinnung ist eines der ganz großen Zukunftsthemen. Wir freuen uns sehr, unsere langjährige Zusammenarbeit mit Mercedes-Benz im Bereich des Recyclings von Lithium-Ionen-Batterien mit diesem Projekt zu intensivieren. Die Erkenntnisse werden maßgeblich dazu beitragen, heutige und künftige Batteriegenerationen in Sachen Nachhaltigkeit weiter zu optimieren und eine echte Kreislaufwirtschaft darzustellen.“

Die TU Clausthal mit dem IFAD ist eine der führenden nationalen Universitäten im Themenfeld des Recyclings. Über besondere Kompetenz verfügt das Institut bei der Entwicklung von Aufbereitungsverfahren komplexer Stoffströme. Insbesondere ist das IFAD in der Entwicklung kompletter Recyclingketten und vernetzter Systeme aktiv. Das IFAD hat seit 2012 eine Vielzahl an Projekten im Bereich des Recyclings von Komponenten der Elektromobilität durchgeführt und sich insbesondere intensiv mit den Technologien der Flotation und der Hydrometallurgie befasst.

Prof. Dr. Helmut Ehrenberg für das Institut für angewandte Materialien und Energiespeicher am Karlsruher Institut für Technologie: „Die Rückführung recycelter Rohstoffe in den Wertstoffkreislauf von Batteriesystemen ist ein wichtiger Stellhebel zur Ressourcenschonung. Wir freuen uns, unsere Kompetenzen auf dem Gebiet der Materialsynthese sowie der Elektroden- und Zellfertigung in das Projekt einzubringen. Bei der Validierung wird nicht nur die Re-Synthese von aktuellen Kathodenmaterialien in den Blick genommen, sondern auch die Herstellung zukünftiger Materialgenerationen betrachtet.“

Das Karlsruher Institut für Technologie (KIT) mit dem Institut für Angewandte Materialien – Energiespeichersysteme (IAM-ESS) ist eine der größten Wissenschaftseinrichtungen Europas. Mit dem Battery Technology Center hat das KIT eines der führenden Forschungszentren für Batterien etabliert. Insbesondere bei der Aufklärung von Prozessen, die bei der Energiespeicherung ablaufen, bis hin zur Herstellung und Testung von Elektroden und vollständiger Zellen ist das Institut führend.

Prof. Dr. Matthias Finkbeiner, Leiter des Fachgebietes Sustainable Engineering und geschäftsführender Direktor des Instituts für Technischen Umweltschutz an der Technischen Universität Berlin: „Das Schließen der Stoffkreisläufe spielt bei der Ökobilanz elektrischer Fahrzeuge eine maßgebliche Rolle. Der Einsatz von recycelten Rohstoffen hat das Potenzial zu einer signifikanten Reduktion des CO2-Fußabdruckes und schont nachhaltig Ressourcen. Wir freuen uns, so ein zukunftweisendes Projekt begleiten zu dürfen.“

Die TU Berlin mit dem Institut für Technischen Umweltschutz hat sich im Fachgebiet Sustainable Engineering einen herausragenden Ruf erarbeitet. Die TU Berlin ist führend in der Erstellung von Ökobilanzen, der Entwicklung von Footprint Instrumenten, Risikoanalysen und Nachhaltigkeitsbewertung.

Quelle: Mercedes-Benz Group AG